背景

耐克的目标是循环发展的未来,我们创造持久耐用的产品,并将循环利用的目标嵌入到产品设计中去。我们在采购时会优先选择环境友好型的材料,设计可以减少废弃物产生的产品和加工流程,将无法再循环利用的废弃物转化为能源。这些努力不仅有益于地球,也有益于我们的事业。

材料最能体现我们的环境足迹,因此,我们持续地增加环境友好型材料的使用。在2018财年,73%的耐克品牌的鞋子和服装都含有回收再利用的材料,同时,我们产品中使用的橡胶,多达92%都是环境友好型的。

Flyleather质地更轻,基于磨损测试,它比传统的皮革更耐用。Flyleather的碳足迹比传统的全粒面皮革低。此外,真皮是片式产品,而Flyleather可以成卷制作,这使得同样面积的材料在裁制部件时,在Flyleather上裁出的部件更多,因而产生的边废料就更少。

和中国供应商共同致力于废弃物减量

自从2002年以来,耐克和其中国供应商通过三个方面致力于废弃物的管理和减量:

· 引入废弃物管理项目,进行废弃物的分类、分隔收集和数据汇报;

· 通过改善生产流程和厂内回收等项目来减少和循环利用废弃物;

· 将边废料回收并转换成可用材料。

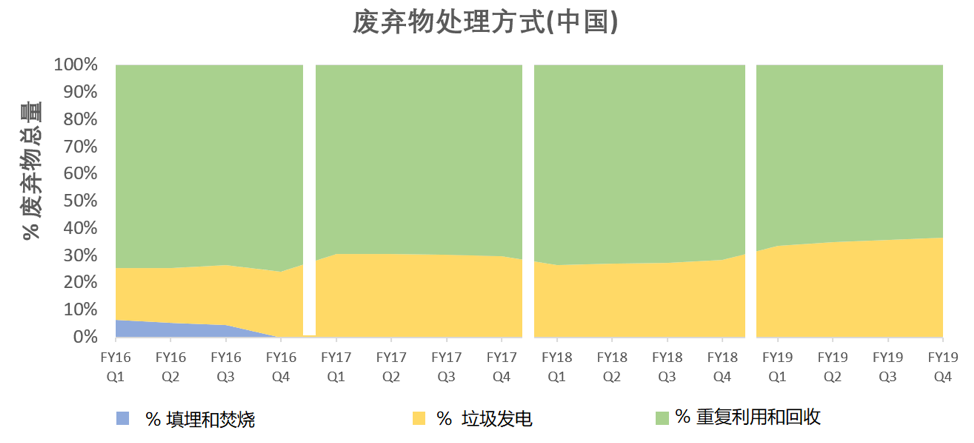

Nike的2020目标有两项与废弃物减量有关。其一,生产加工产生的废弃物逐步实现零填埋和零焚烧。其二,在鞋类生产中减少10%的废弃物。耐克的中国供应商引领着这两个目标的实现。

产生废弃物后,我们在中国的合约工厂就会致力于重复使用或者在厂内实现回收再利用,再或者通过外部的回收商将其加工制作成新的材料。2016财年至今,13家生产耐克和匡威鞋子的工厂已经将生产每双鞋产生的固废降低了12%,并一直保持着超过70% 的回收利用率以及零填埋的记录。同时期内,这些鞋厂重复利用或者回收再利用到生产加工环节的边废料就多达1000万公斤,还有另外4400万公斤的边废料在其它行业实现了重复再利用。

闭环回收

我们中国鞋厂的许多材料都实现了闭环回收,其中包含产生自裁断工序的各种塑料和纤维材料,它们可以再次制作成鞋跟及鞋头的补强部件、标签、以及内衬材料。瓦楞纸板箱,塑料及金属容器,线芯,楦头、以及裁断板都是可以在工厂内部实现闭环回收再利用。总体来说,我们中国鞋厂每年有大约5-10%的的边废料是通过这些项目回收再利用的——其中有些项目已经运行了17余年。

在过去的5-6年里,我们的材料供应商已经从闭环回收项目转变到了我们称之为‘净部件’的项目。在这个项目里,原材料生产商将裁切好的部件送到最终的成品加工厂,而裁切边废料会在材料工厂内部直接完成循环再利用。这种做法保留了边废料的最原始状态,避免了在成品加工厂裁断,然后再将边废料运回到原材料生产商而导致的成本、人力增加以及材料损失,并且几乎避免了在这些部件加工过程产生废弃物。

耐克Grind项目

耐克Grind项目刚刚庆祝了25周年纪念日,这个平台通过先进的闭环回收加工来减少废弃物。在全球范围内,这个项目将鞋子和其它边废料转变为一种回收材料,这些材料在回收市场内具有非常高的价值。自从1992年以来,耐克Grind项目提供包含橡胶和泡棉在内的边废料给运动场地和地板制造商,这些材料的使用面积在全球范围内累计达到了10亿平方英尺,其中包含跑道、体操地板和其它运动场地。

在中国,我们和废弃物管理中心合作,共同致力于一些回收项目。比如致力于贴合PU泡棉回收的Future Foam项目,和致力于运动厂里建设的Field Turf项目。近期,通过Nike Grind项目,自2012年至今,我们从中国的合约工厂回收并用在地毯缓冲垫的边废料已经多达1000万公斤。在这些成功项目的基础上,通过与汽车、家具和环保建材等行业的合作,我们正在为耐克Grind项目探索新的、非运动用途的应用。

图片:从生产边废料转化而来的Nike Grind材料

全球成就

全球范围内,截止2018财年第四季度,99.9%的耐克成品生产加工产生的废弃物是回收再利用的,或者是转化为能源的。这是一个全方位的系统性项目,涉及跨产品设计、工艺技术、管理方法和回收市场的开拓等,通过多方面努力实现的。

耐克深知,要真正实现全球性和可持续性的变革,我们需要选取更可持续发展的材料、在设计环节就考虑消减废弃物、增加材料利用率、与合约工厂一起减少废弃物的产生,同时,为边废料创造循环可再利用的市场。如需更多了解,请浏览https://purpose.Nike.com/.

本文有中英文两个版本,如存在不一致,请以英文文本为准。

(以上内容均由相关品牌提供,数据真实性由品牌负责)